2025年9月の末に再生産された、フジミの九九式艦上爆撃機を作っていきましょう。

そうしたいところだけど……

筆者が久々に技法系の記事を書きたいようなので、今回は少し寄り道。

プラモデルにおけるヒケの話をしてみよう。

また唐突に。

早く艦爆を作ろうよ。

そうしたいんだけど、最近筆者がヒケの処理を頻繁にするようになってね。

何度も説明するのが億劫になったらしく、ここで一度取り上げておきたいようだ。

今までの技法記事と動機は同じですな。

もっとも、技法というほどの大層なものではありませんが……。

ヒケってなんぞい?

というわけでまずはヒケとは何か。

画像は筆者が過去に組んだエレール社のPZL.23カラシュ。

機銃の周りの胴体部分に、なにやら凹みがいくつかあるのがわかるだろうか。

なんかこうベコベコした感じというか。

パテを使って埋めてみるとこんな感じになる。

本体とは色の違うグレーの箇所が、パテで埋めたヒケ部分だ。

使用したのはタミヤのタミヤパテ。

俗にラッカーパテと呼ばれるものだね。

やり方は……。

パテを塗ってからヤスリで削って均すというやつですな。

詳しくは後述です。

とにかく、そのパーツ表面にできた凹みがヒケというものだ。

今回はわかりやすく、比較的大げさな例を挙げてみた。

もっと極端な例だとこんな感じ。

画像はこれまた筆者が過去に組んだ、マイクロエースの九六式陸上攻撃機。

パイロットのフィギュアが付属するけど、一番左のは胴体部分に穴が開いてしまっている。

まだここを開設してから1年ちょっと経過したばかりのものですな。

これまた極端な例を……。

なぜこんなことに……。

どうやら

- プラモデルのパーツは金型に熱して液体状にしたプラスチックを流し込んで成型をする

- プラが冷えて固体化したら型から取り出して現在我々が手にするランナーパーツとなる。

- プラが冷える際に縮むのだが薄いパーツは収縮幅が小さい。逆に厚いパーツは冷えた際の収縮幅が大きくなる

- 基本的にそれを考えてプラモデルのパーツは収縮の影響が出ないように薄くなっているのだが、やむを得ず部分的に厚くなっている部分や一体化された大きめのパーツが存在し、それらの箇所が収縮して凹みや穴となる

といったメカニズムらしい。

実際に筆者は製造現場を見たわけではないけど。

どうしてもパーツが厚くなる場所の代表としては、裏に接続用の凹凸ピンがある場所ですな。

先ほどの事例は航空機模型ですが、凹凸ピンは寧ろガンプラなんかが目立ちます。

ガンプラの場合は古いスケールモデルに比べるとパーツ自体を薄くしているので、あそこまでひどい凹みにはなりませんが。

完全に穴が開いていたパイロットフィギュアも、肉厚なプラの塊だからああいった形に。

光を反射する光沢・メタリック仕上げでは些細な凹みでも目立つ。

筆者は基本的につや消し仕上げだからそこまで神経質に処理はしないんだけど、先ほどみたいな穴レベルになってくると話は別。

今回はそれらの処理を実践してみよう。

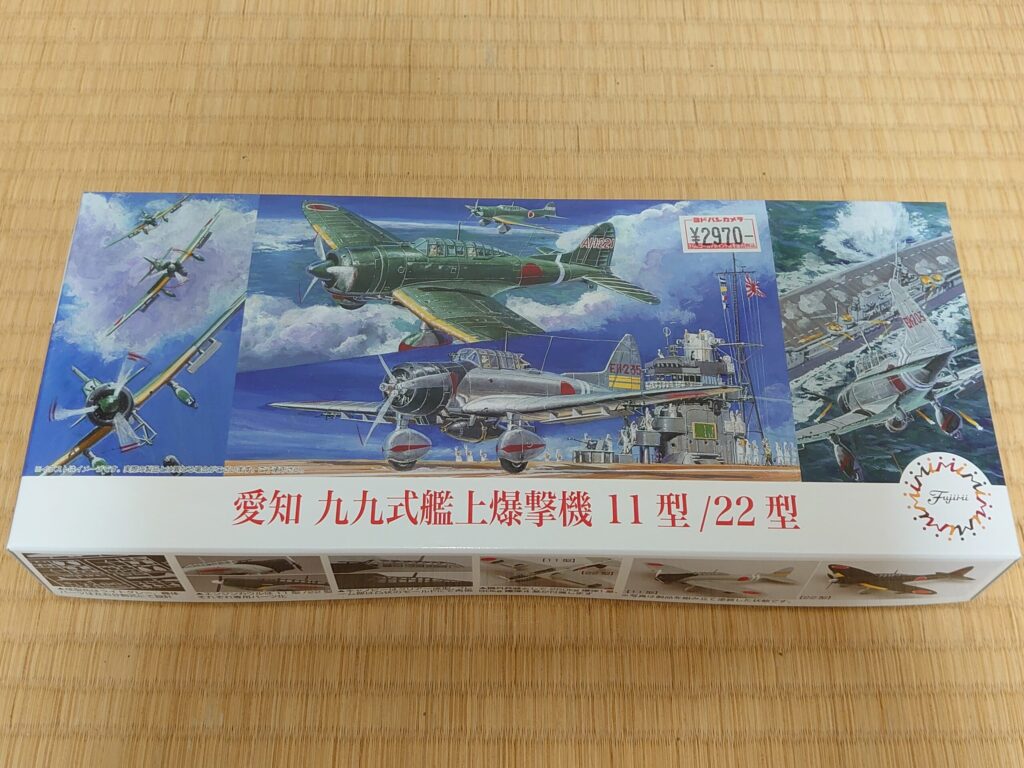

今回の犠牲者 フジミ 九九式艦上爆撃機

んでその実験台に使うキットはこちら。

前回購入・開封したフジミの九九式艦上爆撃機だ。

早速……。

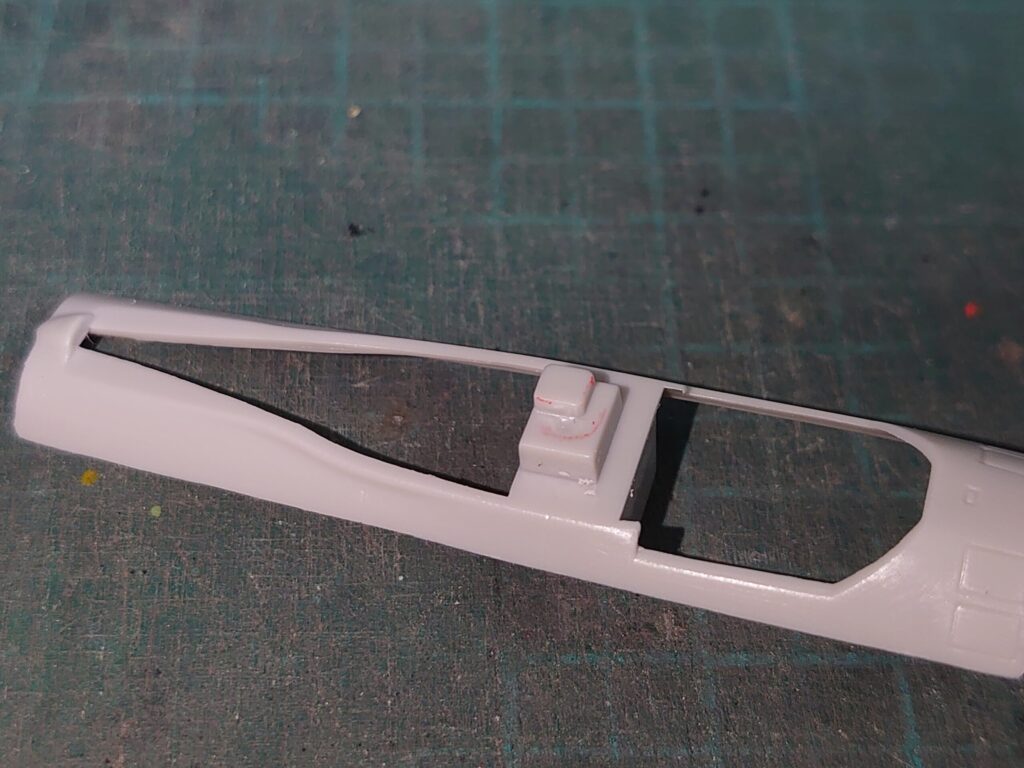

今回はこの33番パーツ、座席周りの外装パーツを使う。

操縦席と後部座席の仕切り部分に、目立つ凹みがあるのがお分かりいただけるだろうか。

画像の赤い丸でうっすら囲ってみた場所だ。

写真だと少しわかりにくいかも。

浅いヒケなら軽くヤスリがけするだけで平らにできるけど、今回は少し深めだからね。

一度埋めないと。

一般的にはさっきみたいなパテや瞬間接着剤で埋めるのが基本だけど……

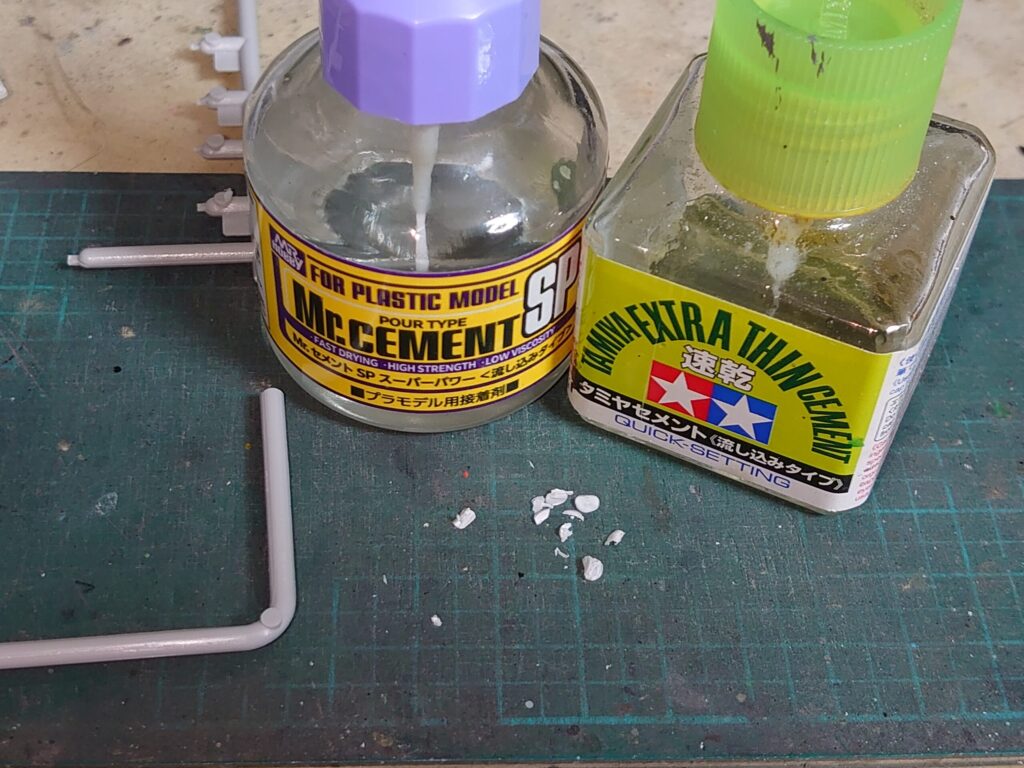

今回は最近筆者がメインにしている、プラランナーと接着剤を使った埋め方を紹介しよう。

用意するのは適当なプラランナーと、流し込み速乾のスチロール系接着剤。

接着剤は今回、タミヤの流し込み式速乾やクレオスのMr.セメントSPスーパーパワー流し込み速乾を使ってみよう。

最近筆者が主力にしている……。

乾燥時間が早いから効率が良くてね。

どちらも似たようなものなので、特に使い分けてはいない。

筆者は店の在庫を見ながらある方を購入している感じだ。

実際にやってみた

というわけで作業開始。

細切れにしたプラランナーを所定のヒケ周りに乗せて、接着剤を流し込む。

プラランナーは厚めの塊だと接着剤でうまく溶けてくれない。

できれば薄いものだといいだろう。

接着した後にデザインナイフなどで刻んで、更に接着剤を流し込んでもいい。

プラランナーなどの他に、作業中に発生したプラの削りカスを再利用しても良さそうですな。

溶けたランナーをヘラなどで押し、ヒケ部分に圧着させる。

圧着が足りないと気泡が内部にできるような形になり、削った後に凹みが出てくる。

筆者が使っているのはタミヤの調色スティック。

本来は塗料ビンをかき混ぜるものだけど、簡易的なヘラとしても使える便利グッズだね。

盛ったプラランナーの乾燥後、ヤスリで削って平らにします。

圧着が足りず凹みが現れた際は、再度盛って削ってを繰り返し……。

出っ張った部分が少し邪魔かな?

まだまっすぐな形だから、避けながら整形しても問題ないけど。

気になるなら一度出っ張りを切り落とし、整形後に再接着だ。

今回の場合、横に余計な切り取り線ができるのが気になってやらなかったけど。

作業まとめ

念のため500番の缶サフを吹き付けて確認。

見た感じ大きな凹みは見られなくなりましたな。

光沢仕上げの場合はここから更に磨いたりしますが、今回はそれらをせずお手軽に……。

これで完了。

ここはそんなに目立つ箇所でもないし、神経質に処理しなくて大丈夫そうだね。

作業を簡潔に説明すると

- 凹みにパテやらプラ材やらを盛る

- 乾いたらヤスリで削る

いった感じ。

基本的には合わせ目消しの応用みたいな感じだ。

キットやヒケの場所によっては処理しづらい場面もありそうだけど。

前は伸ばしランナーで合わせ目消し損ねた隙間を埋めるみたいなことをやっていたよね。

それに近い感じというか。

基本的にこれらの作業は本来パテとかでやることが正攻法ですな。

筆者はある時からランナーを使っているみたいですが。

この溶かしたランナーは俗に「ランナーパテ」と呼ばれることもあるとか。

今まではパテや瞬間接着剤を主力に使っていたみたいだけど……。

- 硬度がプラとは異なり切削しづらい

- 狭い面積だと切削中にパテがはがれることがある

- 瞬間接着剤でも厚めに盛ると乾燥に時間がかかる。硬化スプレーを使うと今度は気泡が目立ったり、硬度が変わる

といった感じのが気になったみたいでね。

最近はプラ材を接着して埋めることが多い。

ぴったり所定の形に削り出さなくても、接着剤で溶かしてしまえば隙間にうまく入ってくれる。

この手段が使いにくい場所としては

「浅くて広い凹み」

部分でしょうな。

そちらはランナーパテ方法よりも、ラッカーパテやサーフェイサーなどを塗って削る方法がよいかと。

ごく浅いものならパテを盛らないで、そのまま全体を削って均しちゃうのもいいね。

これが何か参考になれば幸いだ。

というわけで今回の実験は終了。

次回こそ、九九艦爆の製作に入ろう。

次回も、お楽しみに~。

この記事で作っているキット